Chip adalah suatu bentuk dari

pliester polimer berupa padatan.

Serat Poliester merupakan serat buatan yang dibuat dengan

mereaksikan asam tereftalat dengan etilena glikol dan proses

pembuatannya dengan pemintalan leleh dimana reaksi dari asam tereftalat dengan

etilena glikol akan dihasilkan chip serat yang padat berbentuk butiran

selanjutnya akan dilelehkan dan dilakukan proses penarikan untuk menghasilkan

serat tekstil.

Pada industri pemintalan polister yang modern, bahan baku

pemintalan leleh tidak lagi berbahan baku chip poliester, melainkan dapat

berasal dari monomer atau bahkan senyawa asam tereftalat dan etilena glikol

langsung sebagai bahan baku monomer, sehingga proses produksi bisa berjalan

lebih singkat dan efisien.

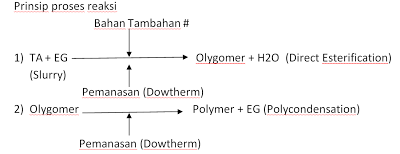

Proses polimerisasi yakni penggabungan monomer-monomer

membentuk rantai dalam membentuk poliester berlangsung dalam 2 tahap

pembentukan yaitu esterifikasi dan polikondensasi.

1. Esterifikasi

Esterifikasi merupakan tahap pembentukan monomer. Proses

ini disebut langsung karena gugus karboksil (-COOH-) dari asam

tereftalat dapat dengan mudah bereaksi dengan etilena glikol, sehingga tidak

memerlukan katalis/pempercepat rekasi.

Proses esterifikasi diawali dengan pemompaan larutan

homogen yang mengandung asam tereftalat murni, etilena glikol, kobalt asetat,

asam fosfit, diantimontrioksida, dan titaniumoksida ke dalam reaktor. Proses

ini berlangsung selama kurang lebih 45 menit pada reaktor bersuhu proses 10-20OC.

Dalam proses ini akan dihasilkan produk sampingan berupa air yang dapat

menghambat kesetimbangan reaksi dan menghambat hasil, untuk itu air perlu

dihilangkan dari proses dengan dipompa, agar dihasilkan berat molekul monomer

yang besar, selain itu juga jumlah pereaksi (etilena glikol) yang

ditambahkan harus berlebih 10-20% karena etilena glikol akan mengalami banyak

kehilangan akibat destilasi kontinyu selama tahap reaksi.

Proses ini berkahir ketika seluruh air sebagai produk

samping dapat di destilasi (dipisahkan dari larutan murni yang diinginkan)

seluruhnya dan produk reaksi berupa BHET (bishidroksi etlena tereftalat) yang

kemudian akan dipindahkan ke dalam reaktor polikondensasi bersuhu 260OC

dengan cara didorong menggunakan tekanan gas nitrogen 2,3 kg/cm3 melalui suatu

filter untuk menyaring kotoran. Selain air, hasil samping yang harus

dihindari adalah terbentuknya asetaldehida yang terbentuk akibat terdegradasi

suhu yang tinggi, yang akibatnya akan berpengaruh pada sifat akhir polimer

poliester yang terbentuk.

2. Polikondensasi

Polikondensasi merupakan proses penggabungan

monomer-monomer membentuk suatu polimer. Panjang rantai polimer yang terbentuk

dari reaksi ini dinyatakan dalam derajat polimerisasi yang sangat dipengaruhi

oleh suhu dan lama reaksi melalui putaran pengadukan yang dilakukan secara

bertahap. Dalam proses ini dapat juga terjadi kerusakan rantai polimer yang

sudah terbentuk yang diakibatkan oleh adanya Oksigen, yang berasal dari dalam

maupun dari luar reaktor walaupun jumlahnya sangat sedikit karena terjadinya

kerusakan rantai akan menjadi besar sebab ini terjadi pada waktu proses reaksi

penggabungan monomer.

Sifat Poliester atau Polietilenatereftalat (PET)

yang terbentuk dari hasil reaksi polimerisasi dipengaruhi oleh jumlah gugus penghubung

pada rantai. Misalkan, adanya senyawa dietilenaglikol (DEG) pada rantai polimer

akan meningkatkan daya serap serat terhadap zat warna tetapi jika terlalu

banyak maka akan menurunkan kekuatan tarik dan menurunkan ketahanan suhu dari

serat. Disamping DEG yang dapat mempengaruhi sifat serat adalah adanya gugus

ujung asam (karboksil) yang terbentuk pada proses polimerisasi, keberadaan

gugus asam yang terlalu banyak mengindikasikan bahwa proses reaksi polimerisasi

belum sempurna atau terjadi kerusakan rantai polimer akibat fotooksidasi oleh

panas atau oksigen sehingga terjadi pemutusan rantai polietilenatereftalat

(PET) dan berdampak kekuatan serat yang terbentuk menurun.

Seri kuliah Pembuatan Serat Tekstil, STT Tekstil Bandung

Proses pembuatannya melalui suatu

rangkaian proses kimia yang memerlukan waktu panjang dan dapat dilakukan dengan

beberapa metode, antara lain;b

1. Ester

Interchange Reaction and Polycondensation (EL-Method)

2. Direct

Esterification and Polycondensation (DE-Method)

Proses Pembuatan Chip dengan

DE-Method)

a. Proses

pembuatan slurry (TA + EG)

Bahan baku utama adalah

asam tereptalat (TA) dan etelin glikol (EG) dengan ratio tertentu membentuk

slurry (bubur).

Bahan tambahan (katalis

dan aditif) #

Untuk mengendalikan

kualitas chip yang akan diproses pada proses hilir (SF, FOY, POY) serta untuk

mempercepat proses reaksi kimia diperlukan bahan tambahan senyawa kimia antara

lain; senyawa amina (N1), senyawa pospat (SS), Oksida titanium (TiO2) dan

Oksida Antimoni (C2)

b. Proses

reaksi “Direct Esterification and Polycondensation

Prinsip => polimer bentuk cairan

dirubah secara fisika menjadi bentuk padatan melalui suatu tahapan proses =>

chip cutting

PRODUKSI

Ada lima jenis produksi chip yang

diproduksi dibagian polimer antara lain:

Jenis semi dull (SD)=> TiO2 = 0,34%

Jenis bright (BR)=> TiO2 = 0,08%

Jenis Brilliant Bright (BB) atau Super Bright => TiO2 = 0%

Jenis Cationic dye-able (CD)

Jenis full bull (FD)

Produksi chip dilakukan dengan

proses batch arti hasil akhirnya berupa biji plastic dengan ukuran tertentu,

dan untuk proses selanjutnya digunakan sebagai bahan baku pembuatan filament.

Dari proses diatas, produk yang dihasilkan keluar dalam

bentuk sebuah ban atau beberapa benang Serat yang berdiameter cukup besar dan

masih bertekstur lembek dan kemudian dikoogulasi (dikakukan/ dipadatkan) dalam

bak air dan dipotong-potong menjadi ukuran panjang 5-8 mm x 5-8 mm, lebar 2 mm

atau 3 mm panjang x diameter 3mm.

Potongan-potongn kecil dari polimer yang diekstrudir ini masing-masing disebut flake atau chip.

Chip-chip ini kemudian siap untuk diproses pada mesin

pemintalan serat sintetis. Secara teori dasar, mesin Pemintalan serat sintetis

terdiri dari Tiga macam, yaitu :

1.

Dry Spinning

2.

Wet Spinning

3.

Melt Spinning